Растрескивание и отслаивание анодированной оксидной пленки

Обновлено : Feb. 2, 2024В процессе производства анодированная оксидная пленка может растрескиваться и отслаиваться из-за резки, изгиба и ударов. Поэтому полностью избежать появления трещин и отслаивания анодированной оксидной пленки практически невозможно.

При рассмотрении назначения и условий использования алюминиевых листов следует прилагать усилия к тому, чтобы свести к минимуму растрескивание и шелушение, а также предотвратить образование трещин, которые могут нанести значительный вред.

Четкое понимание соответствующих причин этих проблем позволяет найти лучшие решения по оказанию помощи и их тщательному разрешению.

Возникновение и предотвращение трещин на анодированной пленке алюминиевых пластин.

Разница в коэффициенте линейного расширения между алюминиевой пластиной и анодированной пленкой

Анодированная оксидная пленка на алюминиевых листах имеет коэффициент линейного расширения примерно в 5 раз больше, чем у самого алюминиевого листа под воздействием тепла.

Когда алюминиевый лист расширяется из-за нагрева, анодированная оксидная пленка, которая растет на месте на алюминиевом листе, испытывает сильное растягивающее напряжение от расширяющегося алюминия, что приводит к расслоению.

Риск термического растрескивания увеличивается с увеличением твердости или толщины анодированной оксидной пленки. Согласно практическому опыту, стандартная оксидная пленка, анодированная серной кислотой, толщиной менее 8 мкм, после прохождения средне- и высокотемпературной герметизации без никеля, может выдерживать температуры обжига до 250°C без растрескивания. При толщине более 8 мкм становится сложно предотвратить растрескивание, вызванное обжигом.

Кроме того, эксперименты показали, что лучшие результаты герметизации связаны с более высокой вероятностью растрескивания.

Решения включают в себя: Увеличение коэффициента линейного расширения анодированной оксидной пленки. Это предполагает улучшение распределения вторых фаз в сплаве для предотвращения расширения и перемещения трещин вдоль границы раздела между анодированной оксидной пленкой и второй фазой.

Придайте алюминиевой поверхности определенный уровень шероховатости. Это вызывает локализованные микротрещины в анодированной оксидной пленке, снимая напряжение и уменьшая возникновение более крупных трещин.

Создайте анодированную оксидную пленку с более высокой пористостью. Этого можно достичь, используя анодирование переменным током, используя анодирующий раствор с высокой растворимостью или добавляя в окислительную ванну определенные химикаты. Эти меры изменяют свойства пор анодированной оксидной пленки (обычно расширяя их и снижая твердость оксидной пленки), тем самым уменьшая образование трещин.

Используйте излучающую микропористую структуру в анодированной оксидной пленке. Анодирование хромовой кислотой приводит к получению более гибкой оксидной пленки со значительно увеличенным коэффициентом линейного расширения, что помогает в некоторой степени избежать растрескивания оксидной пленки.

Внутреннее напряжение, создаваемое оксидной пленкой во время процесса анодирования.

Обычно во время роста анодированной оксидной пленки внутри оксидной пленки возникает сжимающее напряжение из-за увеличения объема и существует тенденция предотвращения растрескивания.

Однако по мере утолщения оксидной пленки и увеличения плотности тока внутренние напряжения смещаются в сторону растягивающих напряжений.

В некоторых случаях производители твердых анодированных покрытий намеренно используют эту характеристику. Они намеренно вызывают относительно однородные и обширные трещины в процессе анодирования.

Эти трещины под воздействием последующей рабочей среды могут впитывать больше смазочного материала, тем самым уменьшая износ анодированной оксидной пленки.

Решение: контролировать внутреннее напряжение анодированной оксидной пленки. Анодированной оксидной пленке труднее растрескаться при наличии остаточного сжимающего напряжения.

Для достижения этого снижение плотности тока, повышение температуры окисления и минимизация времени окисления являются предпочтительными для предотвращения растрескивания анодированной оксидной пленки.

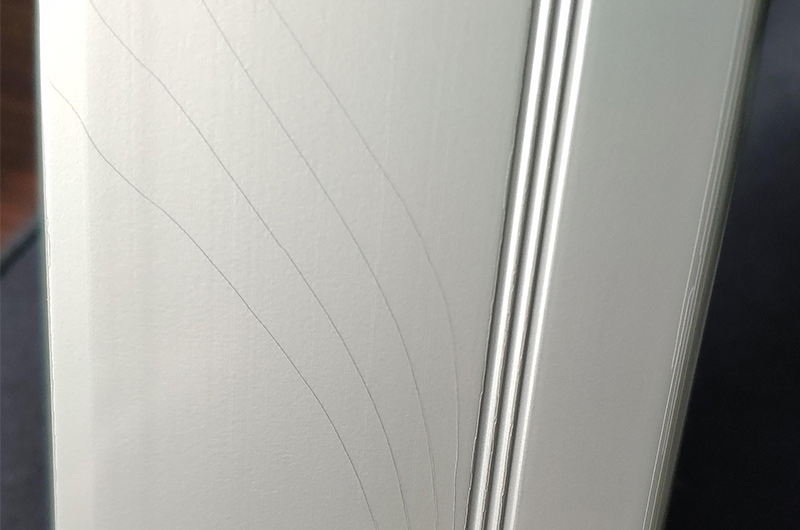

Рост анодной оксидной пленки на выступающих частях алюминиевой пластины

Анодированная оксидная пленка постепенно расширяется в процессе роста, позволяя выступающим частям алюминиевого листа образовывать полную оксидную пленку.

Однако если кривизна выступающей части слишком мала (выступ слишком острый), при создании более толстой оксидной пленки расширяющаяся наружу оксидная пленка может не полностью покрыть поверхность алюминия, что приведет к образованию трещин от поверхности к алюминию. субстрат.

Решение: закруглите острые углы, чтобы создать большую кривизну анодированной оксидной пленки.

Трещины, вызванные неправильным выбором уплотнения

Для алюминиевых панелей, которые будут подвергаться длительному воздействию солнечных лучей на открытом воздухе, использование никелевого герметика комнатной температуры явно не подходит.

Есть сообщения о том, что герметики на основе фторида никеля более склонны к образованию микротрещин под воздействием интенсивного солнечного света или высоких температур, чем герметики с кипящей водой.

Поэтому рекомендуется избегать использования холодной герметизации алюминиевых панелей в архитектуре.

Решение: Оптимальным вариантом герметизации алюминиевых панелей, подвергающихся воздействию солнечных лучей, является высокотемпературная герметизация без никеля, за которой следует никелевая герметизация для средних и высоких температур и герметизация кипящей водой.

Причины и профилактика отслаивания оксидной пленки на алюминиевых пластинах

В общем, анодированная пленка представляет собой слой пористой структуры, который растет на месте на алюминиевой подложке.

Прочность связи между оксидной пленкой и подложкой намного выше, чем при обычном гальваническом нанесении или напылении, что делает маловероятным отслоение оксидной пленки от подложки под действием внешних механических сил.

Однако в действительности отслаивание оксидной пленки все же происходит, и принятая в настоящее время теория связывает его с водородом.

Из-за эффекта перенапряжения ионов водорода в окрашенном растворе солей металлов во время катодного электролиза ионы металла и ионы водорода разряжаются одновременно на барьерном слое на дне микропор.

Газообразный водород, образующийся на дне микропор, препятствует поступлению ионов металлов. Ионы водорода (H+), разряжаясь на алюминиевой подложке, образуют газообразный водород (H2) внизу, многократно увеличивая его объем.

Между алюминиевой подложкой и барьерным слоем нет места для осаждения газообразного водорода, что приводит к разрушению барьерного слоя.

Затем газообразный водород выпирает наружу в направлении, противоположном входу, вызывая круговое отслаивание анодированной пленки и конусообразное разрушение алюминиевой подложки. Это явление известно как шелушение.

Влияние состава сплава алюминиевой матрицы

В сплавах с более высоким содержанием Cu и Mg значительная часть Cu и Mg подвергается анодному растворению.

В результате этого растворения образуются пустоты, в результате чего образуются прерывистые анодированные пленки. Поэтому сплавы серии 2ххх (содержащие медь) и серии 5ххх (содержащие магний) более склонны к отслаиванию анодированных пленок.

Эффект теплового расширения алюминиевой матрицы

Наличие Mg и Zn в элементах из алюминиевых сплавов значительно увеличит тепловое расширение алюминиевой матрицы, тем самым увеличивая риск растрескивания и отслоения анодированной пленки.

Последствия отключения электроэнергии или прерывания окисления

В процессе анодирования алюминиевого сплава, если происходит отключение электроэнергии или недостаточный зажим в точках подвеса, что приводит к прерыванию анодирования, между подложкой и анодированной пленкой происходит химическое растворение, создавая зазоры.

Это приводит к снижению прочности связи между подложкой и анодированной пленкой, что приводит к расслоению анодированной пленки.

Влияние остатков анодирующего раствора на микропоры анодной оксидной пленки с течением времени

Пористая структура анодной оксидной пленки удерживает следовые количества серной кислоты. Под воздействием тепла во время таких процессов, как герметизация и электрофоретическое отверждение, на границе раздела между оксидной пленкой и подложкой образуется тонкопленочный слой легкоплавкого сплава.

Эти слои растворяются за счет образования локального гальванического элемента с остаточным раствором, создавая пустоты, приводящие к снижению адгезии анодной оксидной пленки и приводящие к ее расслоению.

Влияние остаточного напряжения от механической обработки перед окислением

Оксидная пленка сплавов 2-й серии после анодирования и крашения имеет тенденцию к растрескиванию и отслаиванию в процессе обжига. Наиболее вероятной причиной этого являются напряжения, возникающие на поверхности материала после механической обработки.

После анодирования напряжение усиливает разницу в тепловом расширении между оксидной пленкой и подложкой, что в конечном итоге приводит к отслаиванию оксидной пленки.

Некоторые компании столкнулись с разногласиями по поводу «покраски» из-за широкого продвижения алюминиевых корпусов для телефонов, где отслаивание краски в основном объяснялось отслоением оксидной пленки.

Эффект электролитической окраски анодированной пленки

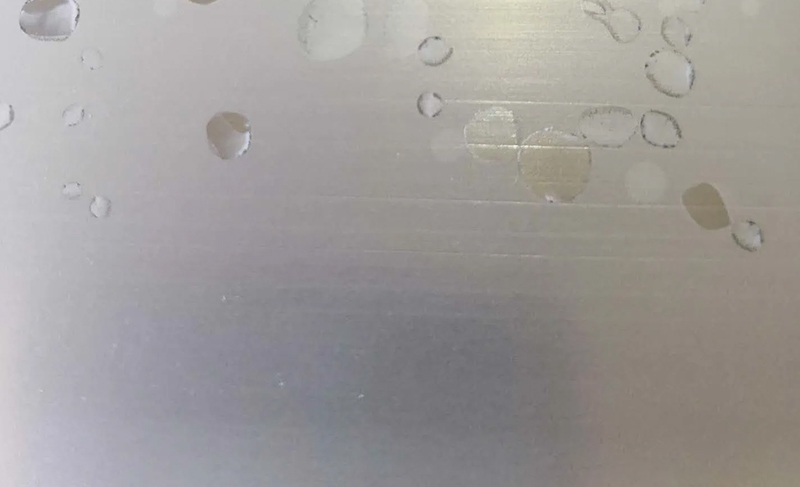

Отслаивание оксидной пленки, возникающее при электролитической окраске, имеет вид пятен, преимущественно округлой формы диаметром от 0,1 мм до нескольких миллиметров. В большинстве случаев эти пятна визуально не обнаруживаются до полного удаления оксидной пленки.

Кроме того, по сравнению с электролитическим окрашиванием на переменном токе (AC), электролитическое окрашивание на постоянном токе (DC) более склонно к отслаиванию.

Это связано с тем, что при катодном электролизе анодная оксидная пленка подвергается гидролизу, что приводит к нейтральному pH в микропорах и обезвоживанию поверхностного барьерного слоя из-за электроосмоса. Кроме того, электролитическая окраска на основе сильнокислой соли олова практически не вызывает отслаивания оксидной пленки по сравнению со слабокислой окраской на основе соли никеля.

Методы предотвращения отслаивания оксидной пленки

- Увеличьте проводимость раствора красящего резервуара, добавив соответствующие проводящие соли.

- Предотвратите и удалите загрязнения в баке для окраски, такие как вредные ионы, такие как Na+, K+, Al3+, NO3-, CrO2- и т. д.

- Поддерживайте правильный уровень pH, чтобы обеспечить эффективную циркуляцию раствора в резервуаре во время процесса окраски.

- Отрегулируйте соотношение катодных и анодных реакций соответствующим образом.

- Если шелушение происходит по краям или приподнятым участкам заготовки, отрегулируйте ее, чтобы добиться более равномерного распределения электролитического тока. Это можно сделать с помощью плавного пуска, ступенчатого повышения напряжения или соответствующих мер по экранированию тока.